در این نوشتار قصد داریم به خوردگی در آرماتور (میلگرد)، نشانههای خوردگی و روشهای جلوگیری از آن بپردازیم. با ما همراه باشید.

اثر خوردگی بر آرماتورها

خوردگی در آرماتور یک مسئله جدی است که میتواند بر پایداری و عمر سازه تأثیر بگذارد. بتن به دو صورت از فولاد در مقابل خوردگی محافظت میکند. نخستین آن این است که یک مانع فیزیکی ایجاد میکند تا فولاد در تماس با محیط خارجی قرار نگیرد. دیگری این است که یک محیط بسیار قلیایی ایجاد میکند که در آن فولاد دچار خوردگی نمیشود. بتن در طول عمر مفید خود در معرض شرایط آب و هوایی مختلفی قرار میگیرد. محیطی که کلر در آن وجود دارد، بر بتن اثر نمیگذارد، اما سبب خوردگی آرماتور فولادی میشود. هنگامی که یونهای کلر به سطح فولاد برسند، خوردگی شروع میشود.

پیشنهاد مطالعه : آشنایی با بتن الیافی و خواص آن

شکل 1 . خوردگی در سازه RC

شکل 1 . خوردگی در سازه RC

نشانههای خوردگی در آرماتور

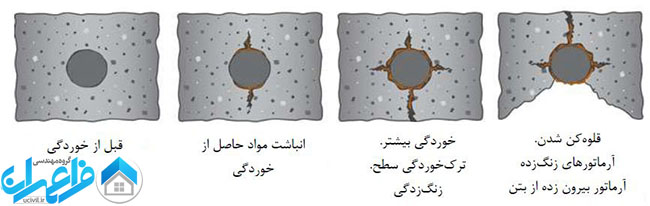

هنگامی که خوردگی در میلگرد فولادی شروع شود، عضو بتن مسلح به تدریج و طی مراحل زیر شروع به تخریب میکند:

1 . تشکیل لکههای سفید: دیاکسید کربن موجود در جو با هیدروکسید کلسیم موجود در خمیر سیمان واکنش میدهد و کربنات کلسیم تشکیل میدهد. این کربنات کلسیم در حضور رطوبت به بتن منتقل میشود و در سطح بتن انباشته میشود و لکههای سفید تشکیل میدهد.

2 . لکههای قهوهای بر آرماتور: هنگامی که خوردگی در آرماتور فولادی شروع میشود، یک لایه اکسید آهن روی آن شکل میگیرد. این اکسید آهن نیز در صورت وجود رطوبت به سطح بتن منتقل میشود.

3 . شکلگیری ترکها: مواد حاصل از خوردگی حجم زیادی نسبت به مواد خورده نشده اشغال میکنند. از این رو به بتن فشار میآورند و موجب ترکخوردگی آن میشوند. هر چه خوردگی بیشتر شود، ترکهای بیشتر و گستردهتری شکل میگیرد.

شکل 2 . ترک خوردگی بتن ناشی از خوردگی

شکل 2 . ترک خوردگی بتن ناشی از خوردگی

4 . لایه لایه شدن بتن: وقتی پیوند بین فولاد و بتن از بین برود، بتن لایه لایه میشود و ابعاد آرماتورهای فولادی نیز کاهش مییابد.

5 . گسیختگی آرماتورها: در نهایت وقتی ابعاد آرماتورهای فولادی کاهش یابد، گسیختگی در آنها اتفاق میافتد.

6 . کمانش آرماتورها: لایه لابه شدن بتن و همچنین گسیختگی آرماتورها باعث کمانش آرماتورهای اصلی میشود و در نهایت کل سازه فرو میریزد.

شکل 3 . مکانیزم خوردگی

شکل 3 . مکانیزم خوردگی

جلوگیری از خوردگی آرماتور

میتوان از خوردگی در آرماتور فولادی ممانعت کرد یا حداقل با انجام اقدامات مناسبی آن را به تعویق انداخت. همچنین میتوان آرماتورهای فولادی آسیب دیده را تعمیر و همچنین سازه بتنی را به درستی بازسازی کرد. برخی از اقداماتی که میتوان برای جلوگیری یا کاهش سرعت خوردگی انجام داد، عبارتاند از:

کاور مناسب: ضخامت کاور روی آرماتورهای فولادی باید به لحاظ پوشش دهی مناسب باشد. به این طریق میتوان از محیط قلیایی بتن و همچنین منفعل بودن آرماتورهای فولادی اطمینان حاصل کرد. آرماتورهای فولادی باید دقیقا در محل خود قرار گیرند.

استفاده از بتن باکیفیت: باید از بتنی باکیفیت بالا استفاده کرد. این امر به حفظ محیط قلیایی کمک میکند. نسبت آب به سیمان بتن باید کمتر از0.4 باشد زیرا آب بیش از حد منجر به آسیب دیدگی آرماتورهای فولادی میشود.

تراکم مناسب: بتن باید به اندازه کافی متراکم شود تا هیچ حفره هوایی در آن باقی نماند. استفاده از پلیمرهایی با پایه سیمانی: از این پلیمرها میتوان در بتن استفاده کرد تا مقاومت آن در برابر خوردگی افزایش یابد. این پلیمرها همچنین دوام، مقاومت کششی و میرایی ارتعاشات را افزایش میدهند.

تست نفوذپذیری کلراید سریع RCPT: این تست برای ارزیابی درجه خوردگی انجام میشود. در این تست، اندازه مقدار جریان الکتریکی عبوری از نمونههای باضخامت 50 میلیمتر و قطر 100 میلیمتر در 6 ساعت اندازهگیری میشود.

استفاده از مهارکنندههای خوردگی: این مهارکنندهها باید در مخلوط بتن و یا بر سطح سخت شده بتن استفاده شوند. این مهارکنندهها از طریق پوشش بتن پخش میشوند و به آرماتورهای فولادی میرسند تا از خوردگی آنها جلوگیری کنند. مهارکنندههای پایه نیتریت کلسیم بسیار رایج هستند.

پیشنهاد مطالعه : آشنایی با بتن خودتراکم و کاربردهای آن

منبع :

ترجمه نوشتاری از سایت civildigital.com توسط عظیم مرادی، از مقالات تحلیلی ترجمه شده توسط گروه آموزشی 808

آکادمی فراعمران | آموزش آنلاین مهندسی عمران | دانلود رایگان فایل ها و آموزش های تخصصی مهندسی عمران

آکادمی فراعمران | آموزش آنلاین مهندسی عمران | دانلود رایگان فایل ها و آموزش های تخصصی مهندسی عمران